Przygotowanie podłoża pod parkiety

Podłoże, na którym mocujemy podłogę drewnianą, odgrywa zasadniczą rolę w jej prawidłowej eksploatacji. Spełnienie odpowiednich wymogów co do wytrzymałości, równości i wilgotności podłoża jest podstawowym warunkiem uzyskania właściwych parametrów pracy podłogi drewnianej.

Większość producentów różnego rodzaju podłóg drewnianych w instrukcjach ich montażu ogranicza się jedynie do stwierdzenia, że podłoże musi być równe, suche, bez zanieczyszczeń i pęknięć. Niektórzy z nich podają ewentualnie maksymalne dopuszczalne odchylenie płaszczyzny podłoża na 1 m.b. Czasami zalecają stosowanie któregoś z rodzajów klejów do klejenia podłóg drewnianych.

Przez wiele lat klejenie tradycyjnych parkietów odbywało się na tzw. lepik. Wielokrotnie w celu wyrównania nierówności podłoża, jak również stworzenia izolacji wilgotnościowej, stosowano warstwę rozdzielającą z papy. Technologia taka pozostawiała wiele do życzenia i jej zastosowanie ograniczało się jedynie do montażu parkietów na tzw. własne pióro. Masowe wprowadzenie innych podłóg drewnianych, takich jak mozaiki czy lamelki, spowodowało konieczność lepszego przygotowania podłoża. Stosowanie klejów do klejenia podłóg drewnianych zmusiło wykonawców do innego spojrzenia na podłoże, do którego je mocują.

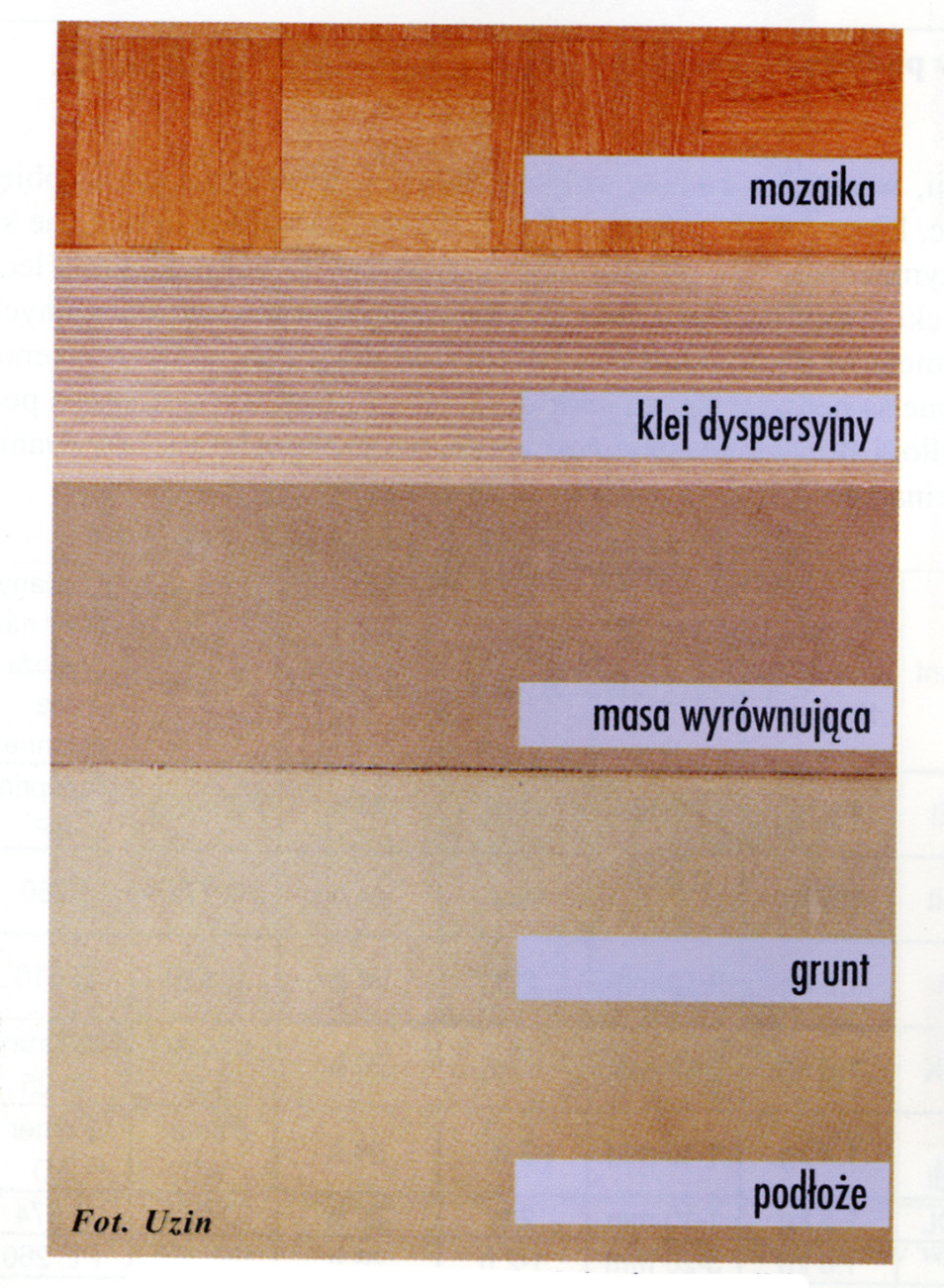

Rys.1. Przygotowanie podłoża i klejenie mozaiki

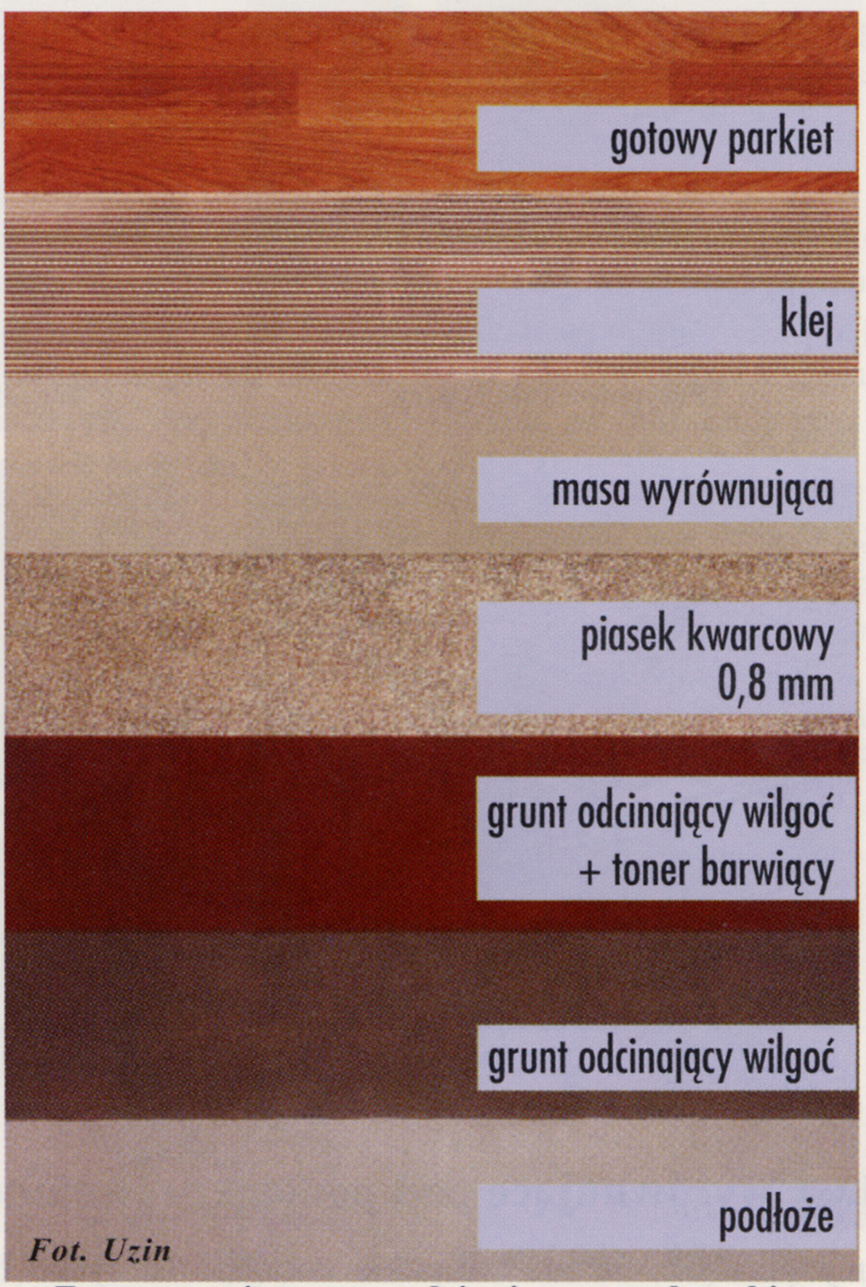

Rys.2. Zastosowanie gruntu odcinającego pod parkiet

Na naszych budowach w większości przypadków spotykamy podkład podłogowy bez naniesionej warstwy wygładzającej. Równość tych podkładów jest co najmniej dyskusyjna. Przy klejeniu tradycyjnych' materiałów podłogowych, które będą szlifowane, możemy spróbować kleić je bez nanoszenia warstwy wyrównawczej (wygładzającej), czasami wystarczy jedynie zastosować któryś z gruntów wzmacniających podkład powierzchniowo. Musimy się jednak liczyć w takim wypadku ze znacznym zwiększeniem zużycia kleju i koniecznością dokonania głębszego szlifu drewna w celu usunięcia przeniesionych nierówności z podłoża na powierzchnię podłogi. W wypadku klejenia podłóg drewnianych tzw. gotowych, wyszlifowanych i z naniesioną fabrycznie warstwą lakieru lub oleju (wosku), postępowanie takie jest niemożliwe. Podłogi takie, w zależności od ich rozmiarów, sprężystości i metody montażu, wymagają przygotowania pod nie bardzo równych i wytrzymałych podłoży. Nawet tzw. podłogi pływające, pomimo zastosowania pod nie warstwy rozdzielającej z pianki poliuretanowej i folii paroszczelnej, wymagają bardzo równego podłoża. Uzyskanie odpowiedniej powierzchni podłoża jest możliwe dzięki zastosowaniu jednej z metod wyrównywania i wygładzania podkładów podłogowych.

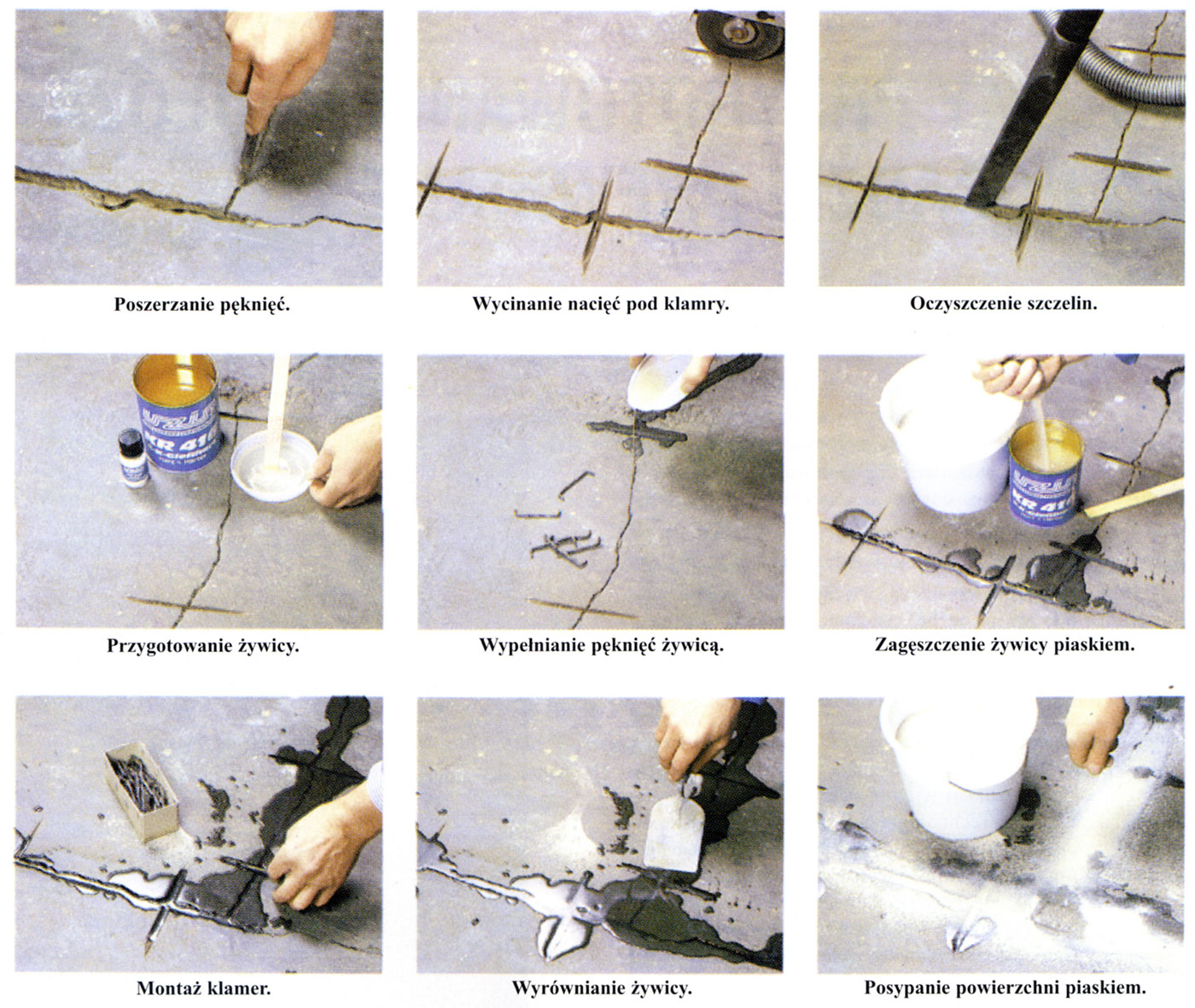

Rys. 3 Likwidacja pęlnięć w podłożu

Masy wyrównujące pod podłogi drewniane

Musimy pamiętać, że nie wszystkie dostępne na rynku masy wyrównujące nadają się do zastosowania pod podłogę drewnianą. Stosowane coraz powszechniej mineralne masy szpachlowe, stosowane np. w celu wyrównania podkładów podłogowych pod płytki ceramiczne lub wykładziny, ze względu na swoje parametry nie nadają się do stosowania pod podłogi drewniane. Bardzo ważnym parametrem jest czas schnięcia masy wyrównawczej. Zbyt długi czas oddawania wody, szczególnie przy niektórych masach mineralnych, nie ma większego wpływu np. przy układaniu płytek ceramicznych, jednakże przy podłogach drewnianych wymogi wilgotnościowe podłoża są bardzo rygorystyczne. Uzyskanie odpowiedniej wilgotności podłoża (max. 3%) przy tych masach może trwać nawet parę tygodni, szczególnie przy zastosowaniu grubszych warstw wyrównawczych lub w miejscach pęknięć i ubytków w powierzchni podkładu podłogowego.

Kolejnym ważnym parametrem jest wytrzymałość masy wyrównawczej.

Należy pamiętać, że podłogi drewniane, w odróżnieniu od płytek ceramicznych czy wykładzin, nieustannie pracują. Oprócz obciążeń wynikających z ich eksploatacji, w wyniku zmiany wilgotności drewno zmienia swoją objętość, kurczy się i rozszerza. Kleje, którymi posadzki drewniane są przymocowane do podłoża, nie dopuśczają do ich odklejenia lecz dzięki swojej elastyczności umożliwiają one ruch poszczególnych elementów podłogi drewnianej. Siły działające na podłogę przenoszone są poprzez klej na podłoże. Dlatego masa wyrównawcza pod podłogi drewniane musi być szczególnie odporna na rozrywanie i ścinanie.

Aby uzyskać odpowiednią wytrzymałość, w specjalnych masach wyrównawczych pod podłogi drewniane stosuje się odpowiednie zbrojenie, wykonane z włókien syntetycznych o długości 2-3 mm.

Kolejnym ważnym parametrem mas wyrównawczych pod podłogi drewniane jest ich przyczepność (chropowatość) warstwy wierzchniej.

Stosowane pod wykładziny o gładkiej nawierzchni specjalne masy zbrojone, z powodzeniem spełniają parametry wytrzymałościowe wymagane przy podłogach drewnianych. Jednak ze względu na ich przeznaczenie pod wykła- ' dziny, masy te są bardzo gładkie i mają bardzo małą ziarnistość. Wykładziny nie powodują takich naprężeń jak podłogi drewniane, dlatego nie wymagana jest przy ich podłożach tak wysoka przyczepność, jak przy podłożach pod podłogi drewniane. Masy wyrównujące pod podłogi drewniane mają większą ziarnistość i dzięki temu lepszą warstwę przyczepną dla kleju.

Podsumowując:

Masy pod podłogi drewniane muszą spełniać następujące parametry.

1. Szybki proces schnięcia.

2. Wysoka odporność na naprężenia.

3. Dobra przyczepność warstwy wierzchniej.

W celu polepszenia przyczepności masy wyrównawczej do istniejącego podłoża, zalecane jest przez wszystkich producentów mas stosowanie gruntów przyczepnych. W zależności od chłonności podłoża pożądane jest stosowanie odpowiednich rodzajów gruntów (patrz Tab. 1).

Wybrane masy wyruwnujące pod podłogi drewniane

| Nazwa | Producent | Zużycie na 1mm/m2 | Warstwa min/max | Czas tężenia | Czas schnięcia | Zalecany grunt-podłoże chłonne | Zalecany grunt-podłoże niechłonne |

| Ultraplan | Mapei | 1,5 kg | 2-10 mm | 3 godz. | 24 godz. | Primer G | Mapeprim SP |

| AGL DX | Thomsit | 1,5 kg | 0,5-10 mm | 1-2 godz. | 24 godz. | R 777 | R 760 |

| BonaBond H 600 | Bona | 1,5 kg | 2-10 mm | 2 godz. | 24 godz. | D 510 | D 510 |

| Niboplan 300 | Bostik | 1,5 kg | 0-10 mm | 1-2 godz. | 24 godz. | Ecotac S10 | Nibogrund N25 |

| Silodut | SLC Rinaldi | 1,4 kg | 1-10 mm | 6 godz. | 24 godz. | Primer AD | Primer AD |

| Z 615 | Wakol | 1,5 kg | 1-10 mm | 2 godz. | 24 godz. | D 974 | D 974 |

| NC 174 | Uzin | 1,6 kg | 3-20 mm | 1-2 godz. | 24 godz. | PE 360 | PE 260 |

W wypadku podwyższonej wilgotności podłoża - powyżej 3% - zalecane jest stosowanie gruntów odcinających wilgoć. Grunty te umożliwiają przyspieszenie prac wykończeniowych na nowych obiektach, jak również zapewniają dodatkową izolację wilgotnościową przy podkładach podłogowych osadzonych na gruncie lub narażonych na zawilgocenie (patrz Tab. 2).

Wybrane grunty odcinające wilgoć

| Nazwa | Producent | Zużycie na m2 | Zalecana ilość warstw | Czas wykładania | Czas schnięcia | Max. wilgotność podłoża |

| Primer EP | Mapei | 500-700 g | 1 | 4-5 godz. | 24 godz. | b.d. |

| R 775 | Thomsit | 300 g | 2 | 30 min | 24 godz. | 4,5 % CM |

| BonaBond R 410 | Bona | 500 g | 2 | 20 min | 24 godz. | 5 % CM |

| Nibogrund E 30 | Bostik | 300 g | 2 | 40 min | 12 godz. | 4,5 %CM |

| PU 235 | Wakol | 400-500 g | 2 | b.d. | 4 godz. | 5 % CM |

| PE 460 | Uzin | 250-350 g | 2 | 30-45 min | 12-24 godz. | 5 % CM |

Bardzo ważnym przy wykładaniu mas wyrównawczych jest odpowiednie zabezpieczenie istniejących w podkładzie podłogowym pęknięć oraz szczelin dylatacyjnych. W tym celu najlepiej zastosować płynną żywicę, zbrojoną specjalnymi klamrami. W celu polepszenia przyczepności masy do żywicy należy posypać ją piaskiem kwarcowym. Przy większych ubytkach, po zmieszaniu go z żywicą, piasek może służyć jako wypełniacz.

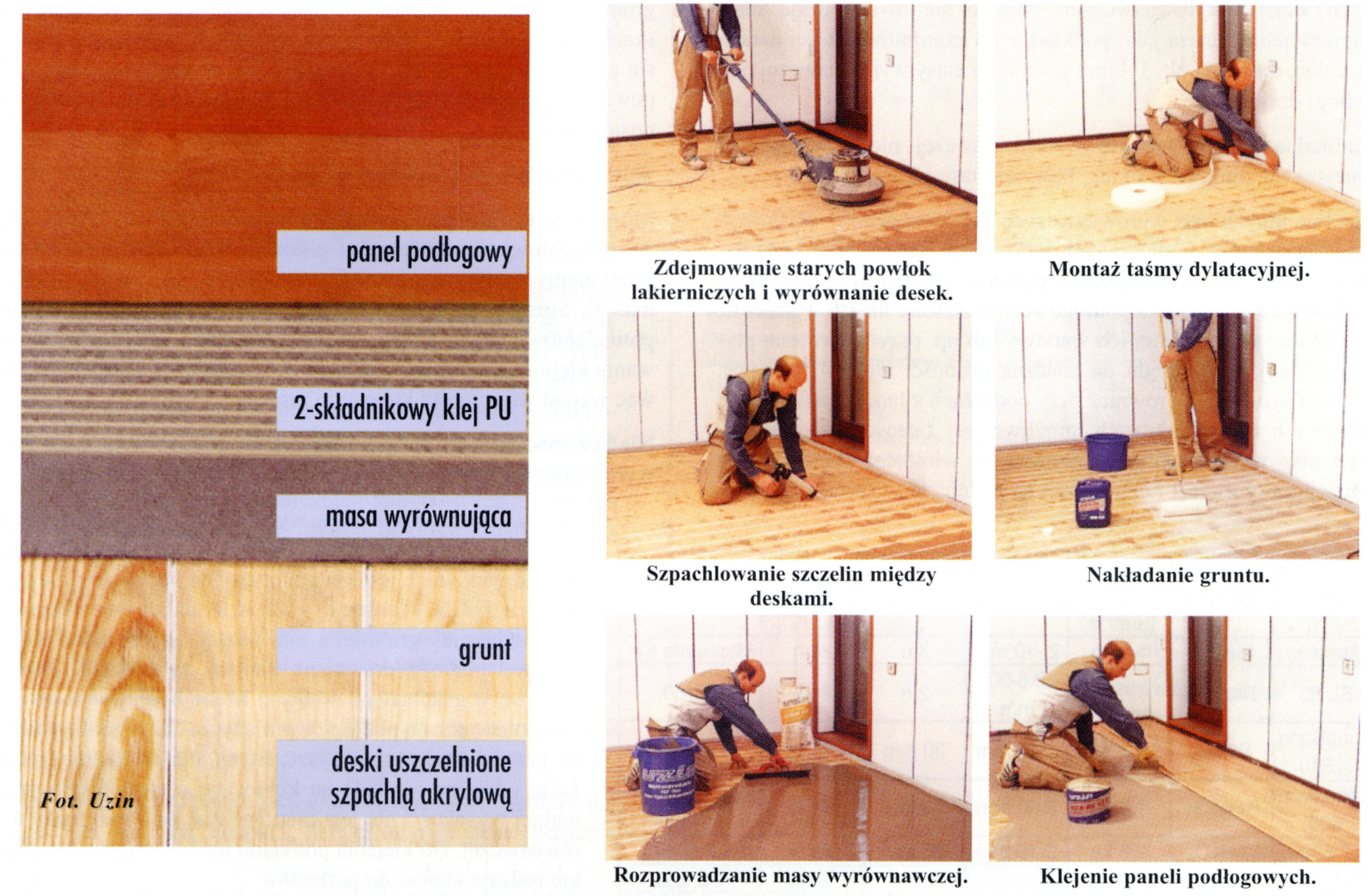

Rys.4. Zastosowanie masy wyrównawczej na podłożu z desek

Większość mas wyrównawczych proponowanych przez producentów pod podłogi drewniane można stosować do wykonywania grubszych warstw wyrównawczych. W celu zwiększenia ich objętości można łączyć je z piaskiem w proporcji od 30 do 50%. Należy jednak pamiętać, że dodanie piasku powoduje przedłużenie procesu schnięcia masy, jak również osłabia jej parametry wytrzymałościowe. W praktyce, w wypadku konieczności układania grubszych warstw wyrównawczych, stosuje się dwa rodzaje mas, najpierw jedną tańszą jako podkład, a po zagruntowaniu jej nanosi się drugą, droższą- ok. 3-4 mm specjalnej masy wyrównawczej pod podłogi drewniane.

Rys.5. Układanie parkietu na podkładzie RR 189 Plus

Minimalna grubość warstwy wyrównawczej nie powinna być mniejsza niż długość włókien, którymi masa jest zbrojona.

Zupełnie innych mas wyrównawczych należy użyć przy wyrównywaniu podkładów podłogowych lub starych nawierzchni wykonanych z materiału o sprężystości punktowej lub powierzchniowej. Na przykład stare deski podłogowe nie zawsze da się wymienić, a zamontowanie kolejnej ich warstwy lub np. przymocowanie płyty wiórowej, ze względu na znaczną grubość, nie jest możliwe. W takiej sytuacji, jak również przy podłożach z lanego asfaltu, płyt wiórowych czy pilśniowych, możliwe jest zastosowanie specjalnych mas wyrównawczych, zbrojonych włóknem syntetycznym o dużej elastyczności i odporności na pęknięcia i naprężenia.

Rys.6. Układanie parkietu na podkładzie RR 189 Plus

W celu polepszenia przyczepności do podłoża stosuje się specjalne grunty. W wypadku szczelin i pęknięć w podłożu, np. w starych deskach, należy wypełnić je akrylową szpachlą wypełniającą. Stosuje się też przyścienne taśmy dylatacyjne. Ze względu na pracę całej powierzchni masy wyrównawczej, jej minimalna grubość musi wynosić 3 mm.

Wybrane masy wyrównawcze

| Nazwa | Producent | Zużycie na 1mm/m2 | Warstwa min/max | Czas tężenia | Czas schnięcia | Zalecany grunt |

| Ultraplan | Mapei | 1,5 kg | 2-10 mm | 3 godz. | 24 godz. | Mapeprim SP |

| SL 85 | Thomsit | 1,6 kg | 0,5-50 mm | 2 godz. | 24 godz. | R 760 |

| BonaBond H 610 | Bona | 1,6 kg | 2-10 mm | 30 min | 24 godz. | D 510 |

| Niboplan 600 | Bostik | 1,6 kg | 3-30 mm | 2 godz. | 24 godz. | Nibogrund G 11 |

| Z 630 | Wakol | 1,6 kg | 3-15 mm | 90 min | 24 godz. | D 974 |

| NC 175 | Uzin | 1,2 kg | 3-20 mm | 1-2 godz. | 24 godz. | PE 260 |

Masy wyrównujące pod podłogi drewniane umożliwiają prawidłowe przygotowanie powierzchni podłoża; dzięki ich zastosowaniu uzyskujemy wymaganą równość powierzchni, jak również wytrzymałość. Stosując masy wyrównujące uzyskujemy podawane przez producentów zużycie kleju. Jest to szczególnie ważne przy stosowaniu kleju dyspersyjnego, którego zbyt duża ilość może spowodować wzrost wilgotności klejonego drewna. Nie bez znaczenia jest tutaj czynnik ekonomiczny. Cena 1 kg masy wyrównawczej jest zdecydowanie niższa od ceny 1 kg kleju.

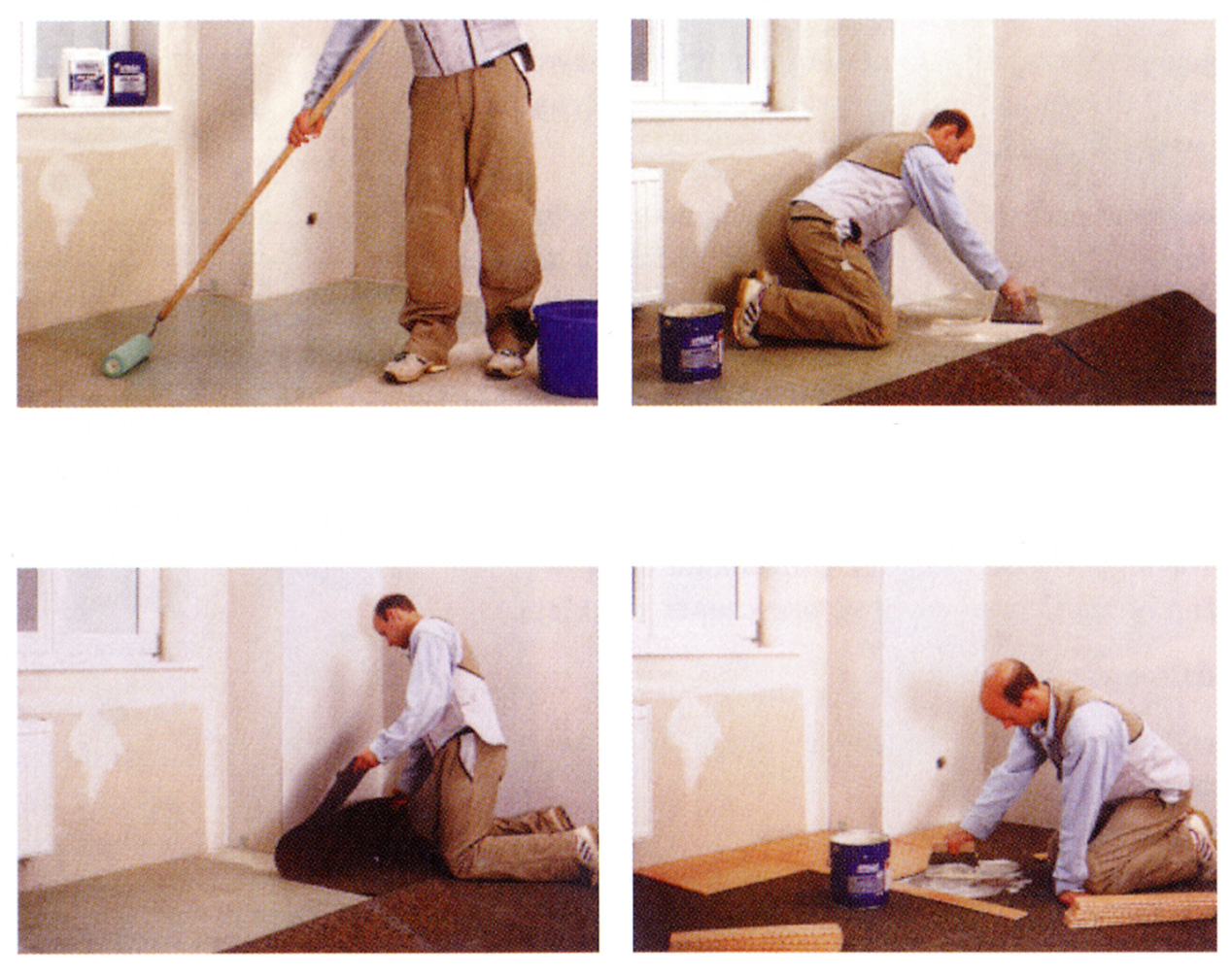

Oprócz zastosowania mas wyrównawczych, oferowane są inne systemy przygotowania podłoża pod podłogi drewniane. Jednym z nich jest system oparty na podkładzie rozdzielającym UZIN Multimoll - Vlies. Podkład ten wykonany jest z włókniny grubości 1 mm i służy do likwidacji naprężeń pod podłogą drewnianą klejoną do podłoża. Tworzy warstwę wzmacniającą podłoże. Może być stosowany pod wszystkie rodzaje podłóg drewnianych. Szczególnie zalecany przy słabych, zanieczyszczonych starym klejem podłożach, gdzie ze względu na konieczność zachowania minimalnej wysokości nie jest możliwe zastosowanie masy wyrównawczej. Do klejenia podkładu można stosować wszystkie rodzaje klejów do parkietów.

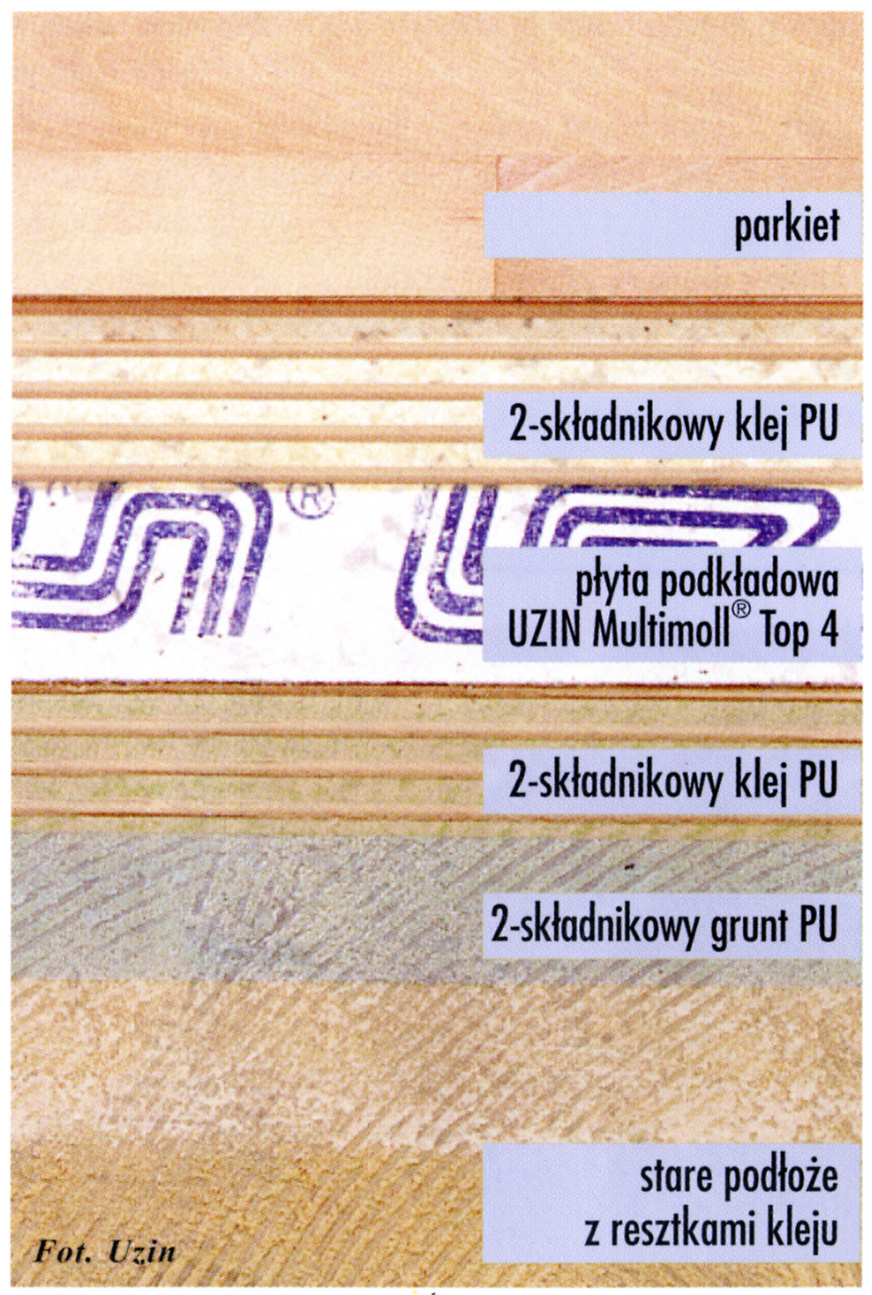

Rys.7. Układanie parkietu na płytach podkładowych Multimoll Top 4

Innym proponowanym przez firmę UZIN rozwiązaniem jest system montażu podłóg drewnianych na podkładzie izolacyjnym UZIN RR - 189 Plus. Jest to podkład wykonany z korka i piankowego tworzywa poliuretanowego, który podnosi komfort użytkowania podłóg drewnianych, tłumi odgłosy kroków, działa jako podkład rozdzielający i izolujący od podłoża. Możliwe jest również wykorzystanie go jako podkładu pod wykładziny tekstylne, PCW, CV i linoleum.

Występuje w trzech grubościach - 3, 4 i 6 mm.

Kolejnym rozwiązaniem jest system oparty o płyty izolujące UZIN Multimoll TOP o grubościach 4, 9 i 15 mm. Są to płyty wykonane z włókna poliestrowego, związane żywicami syntetycznymi, o dużej stabilności i gęstości. Służą do izolacji termicznej i - w powiązaniu z gruntem odcinającym - wilgotnościowej. Płyty te szczególnie zalecane są przy podkładach podłogowych osadzonych bezpośrednio na gruncie i przy renowacjach starych podłóg w obiektach zabytkowych. Podnoszą komfort użytkowania podłóg, tłumią odgłosy kroków. Służą również jako podkład pod wykładziny ceramiczne przy niestabilnych podłożach, np. drewnianych.

Technologie te, to niewątpliwie zupełnie nowe spojrzenie na podłoże pod podłogi drewniane. Zanim jednak zaczniemy korzystać z nich na naszych budowach, musimy o konieczności stosowania specjalnych gruntów i mas wyrównawczych pod podłogi drewniane przekonać projektantów i inwestorów.

Miejmy nadzieję, że pokutujące twierdzenie: "podłoże nie jest ważne, bo i tak zostanie przykryte parkietem" odejdzie w zapomnienie.

Autorem artykułu jest Pan Adam Paska - ekspert i doradca parkieciarski .