Oleje do parkietów - Zalety i wady olejów i wosków

W dobie wzrastającej świadomości ekologicznej i zdrowotnej coraz więcej użytkowników zamierzających położyć parkiet rezygnuje z tradycyjnego lakierowania i wybiera olejowanie i woskowanie powierzchni.

Proces sam w sobie nie jest nowy. Woskowanie jest uznawane za najstarszy zabieg stosowany do zabezpieczenia powierzchni drewnianych. Po wynalezieniu lakierów parkietowych znacznie zmalało znaczenie starych technik. Podyktowane to było trudnościami w pielęgnacji oraz kłopotliwym nakładaniem. Dzisiaj chcąc sprostać oczekiwaniom ludzi lubiących żyć zgodnie z ekologią, producenci liczący się w produkcji zabezpieczeń do drewna opracowali nowe systemy olejowo woskowe. Łączą one naturalne pochodzenie produktów z naturalnym charakterem i wyglądem drewna oraz o wiele wyższymi wymaganiami odporności w procesie użytkowania.

Poszczególne produkty różnią się oczywiście pod względem swoich cech i właściwości, co wpływa na możliwości wyboru najwłaściwszego systemu do danego charakteru podłogi. Powierzchnia podłogi może być zarówno fabrycznie zabezpieczona olejem i woskiem (gotowe parkiety) lub w procesie wykonana podłogi przez rzemieślnika, ręcznie lub przy pomocy maszyny. Obie możliwości mają zarówno przeciwników jak i zwolenników.

Fabryczne położenie oleju do podłóg i wosku na parkietach gotowych.

Dopiero przed pięcioma laty pierwsi producenci zaczęli stosować na skalę przemysłową olejowanie i woskowanie. Początkowo nakładano woski jako zabieg pielęgnacyjny do gotowych polakierowanych podłóg. Z czasem udoskonalono metody nakładania przemysłowego i dzisiaj możemy otrzymać produkt gotowy jak i przygotowany do ostatecznego olejowania po położeniu. Druga metoda, osobiście wydaje mi się solidniejsza, ponieważ zabezpiecza przed wpływem wilgoci najbardziej newralgiczne miejsce czyli kanty, a przy okazji chroni krawędzie przed wnikaniem brudu, co korzystnie wpływa na estetykę powierzchni.

Zaletą przemysłowego olejowania i woskowania parkietów jest równomierna jakość powierzchni, wynikająca ze stałych warunków przy zabezpieczaniu maszynowym. Wszystkie fazy produkcji, od ustawienia idealnej temperatury przez podgrzanie drewna, aż do procesu schnięcia mogą być optymalnie zestrojone. Powierzchnia zostaje przeszlifowana, polerowana i odkurzona w sposób prawie doskonały. Po położeniu oleju i wosku zostaje ona każdorazowo podgrzana i wysuszona tak, aby środki mogły przeniknąć głęboko do parkietu, a pory w drewnie mogły się zamknąć. W podłodze, w wyniku działania ciepła i powietrza, następuje utlenianie rozpuszczalników i utwardzenie powierzchni. Na koniec jest ona poddawana procesowi polerowania, aż do nadania jedwabistej, matowej powierzchni, dzięki czemu znacznie ogranicza się wnikanie brudu. Wadą podłóg olejowanych i woskowanych fabrycznie są niewielkie grubości nakładanych warstw materiału, gdyż suszenie odbywa się w bardzo krótkich cyklach. Poprzez tą, ograniczoną ilość, działanie ochronne musi odbywać się bezpośrednio na powierzchni. Niektórzy producenci olejów, aby polepszyć właściwości powierzchniowo ochronne stosują pewien rodzaj żywic syntetycznych KH (utrzymują się lepiej na powierzchni niż normalny olej) i świadomie godzą się z możliwością zastosowania rozpuszczalnika aż do 40 %. Jednak praktyki takie nie do końca są zgodne z ekologiczną ideą handlową podkreślaną przy sprzedaży olejów i wosków. Jeśli producent gotowego parkietu zdecyduje się na stosowanie olejów i wosków na naturalnej bazie surowcowej, to z reguły zaleca się zawoskować podłogę jeszcze raz po położeniu.

OLEJE DO PODŁÓG

Oleje do podłóg dzieli się na nietwardniejące i twardniejące.

Oleje nietwardniejące bazują na materiałach naturalnych jak: oleje lniane, słonecznikowe lub inne. Dodatkami bywają pigmenty barwiące, sole mineralne przyśpieszające proces schnięcia. Rozpuszczalniki i żywice nie są zawarte w tych produktach. Oleje nietwardniejące oferują tylko nieznaczną ochronę przed zabrudzeniami i ścieraniem. Fachowcy zalecają w takich przypadkach woskowanie w końcowej fazie.

Oleje twardniejące zawierają obok zwykłej bazy olejowej także żywice naturalne lub żywice sztuczne. Czynią one płynny olej twardszym, do tego stopnia, że aby można było otrzymać materiał gotowy do końcowej obróbki wymagane jest zastosowanie rozpuszczalnika. Rozpuszczalniki są potrzebne nie tylko do sterowania stopniem lepkości, ale również do sterowania procesem schnięcia. Im więcej rozpuszczalników, tym szybciej schnie olej, ponieważ rozpuszczalniki szybko się ulatniają. Jako rozpuszczalników używa się łagodnych odaromatyzowanych produktów np.: niektóre wodorki węgla, lub zawierające aromaty terpentyny cytrusowe lub pomarańczowe. Ilość rozpuszczalników jest zróżnicowana.

W obu rodzajach olejów zrezygnowano w procesie produkcji z materiałów konserwujących i trujących.

Zakres stosowania:

Oleje do podłóg nadają się do ochrony powierzchni użytkowanych normalnie i mocno obciążonych z: korka, parkietu, parkietu przemysłowego, bruku drzewnego. Doskonale funkcjonują na podłogach tanecznych, gdzie uszkodzenia mechaniczne są bardzo częste. W zasadzie stosowanie olejów do podłóg jest bezproblemowe na każdym gatunku drewna pomimo, że stopień nasycenia drzew liściastych jest inny niż iglastych lub drewna egzotycznego o dużej zawartości własnych olejów, czy żywic. Niektóre firmy oferują oleje dopasowane odpowiednio do gatunków drewna. Coraz częściej zastosowanie mają oleje koloryzujące zmieniające naturalny kolor drewna na dowolny kolor.

SYSTEMY OLEJOWO WOSKOWE

Systemy olejowo woskowe występują w dwóch wariantach:

twardy olej i wosk występują jako jeden produkt,

oba te składniki występują osobno.

Części składowe są jednak te same: oleje roślinne, woski, olej lniany, olej sojowy, olej drzewny, wosk Carnauba, wosk pszczeli, oraz materiały powodujące schnięcie - rozpuszczalniki naturalne bądź na bazie syntetycznej. Systemy olejowo woskowe zaliczane są do systemów tworzących widoczną warstwę na powierzchni. Olej wnika głęboko w strukturę drewna i tam krystalizuje się, wosk natomiast utwardza się na powierzchni i wytwarza mocną antystatyczną i często antypoślizgową warstwę chroniącą drewno przed brudem.

Systemy olejowo woskowe można stosować podobnie jak same oleje na powierzchniach normalnych i mocno obciążonych. Należy jednak unikać niektórych systemów na powierzchniach tanecznych lub sportowych gdyż istnieje ryzyko poślizgu przy zwrocie lub zatrzymaniu na krawędzi obuwia. Dla podłóg tanecznych istnieją specjalne systemy olejowo woskowe. Niektóre firmy proponują rozwiązania koloryzujące drewno.

WOSKI

Głównymi częściami składowymi wosków są substancje naturalne jak: wosk pszczeli, wosk Carnauba i Candelilla. Ponieważ występują one w zasadzie w stałej formie muszą zostać do obróbki podgrzane, bądź rozpuszczone w rozpuszczalniku.

Wosk ochrania i pielęgnuje, działa anystatycznie, sprawia że podłoga może aktywnie oddychać, zapobiega również wnikaniu wody. Nie wnika jednak tak głęboko w pory jak olej. Po nałożeniu jest on polerowany do postaci cieniutkiej elastycznej błony, która w pewnych odstępach czasu musi być polerowana lub na nowo nakładana. Ta powłoka nadaje drewnu jedwabisty połysk, gdyż sam olej pozostawia podłogę matową.

Wosk jest stosowany jako warstwa ochronna lub jako środek pielęgnacyjny. Można go stosować na powierzchniach drewnianych i z korka, od normalnie do bardzo mocno obciążonych podłóg. Istnieją woski o bardzo specjalistycznym zastosowaniu np. do powierzchni tanecznych o specyficznym poślizgu.

ZALETY I WADY

Zaletą systemów bazujących na olejach i woskach jest to, że nie tworzą żadnej warstwy tylko impregnującą, głęboko wnikającą, o otwartych porach i aktywnie oddychającą. To sprawia, że powierzchnia staje się odporna na zużycie mechaniczne i chemiczne. Powierzchnia nie posiada typowej przy lakierach nadbudowy, tzw. filmu. Struktura i kolor drewna zostają bardziej podkreślone, ale nie zmienione. Przy uszkodzeniach punktowych, lub w miejscach bardziej uczęszczanych i wytartych istnieje możliwość wykonania renowacji punktowych, które nie pozostawiają odbarwień. Taki rodzaj napraw nie jest możliwy przy powierzchniach lakierowanych. Ponieważ oleje i woski umożliwiają przepływ powietrza i wilgoci przez klepkę, redukują efekt łódkowania parkietu i doskonale nadają się do pomieszczeń z ogrzewaniem podłogowym. Dodatkowo, nie sklejają bocznie kantów, przez co uniemożliwiają powstawanie dużych szczelin.

Wadą systemów olejowo woskowych jest mniejsza odporność na zabrudzenia. Dlatego należy znacznie częściej, niż przy podłogach lakierowanych, pielęgnować powierzchnię i zawsze stosować odpowiedni dla danego oleju i wosku środek. Przy większych powierzchniach należy stosować czyszczenie maszynowe. Za każdym razem wspomniane elementy należy omówić z inwestorem. Wadą jest również to, że powierzchnia olejowana i woskowana nie powinna być już nigdy lakierowana, a jeżeli już podjęta zostanie taka, ryzykowna, decyzja to należy wykonać głębokie szlifowanie i nie należy stosować lakierów wodnych.

NAKŁADANIE OLEJÓW I WOSKÓW

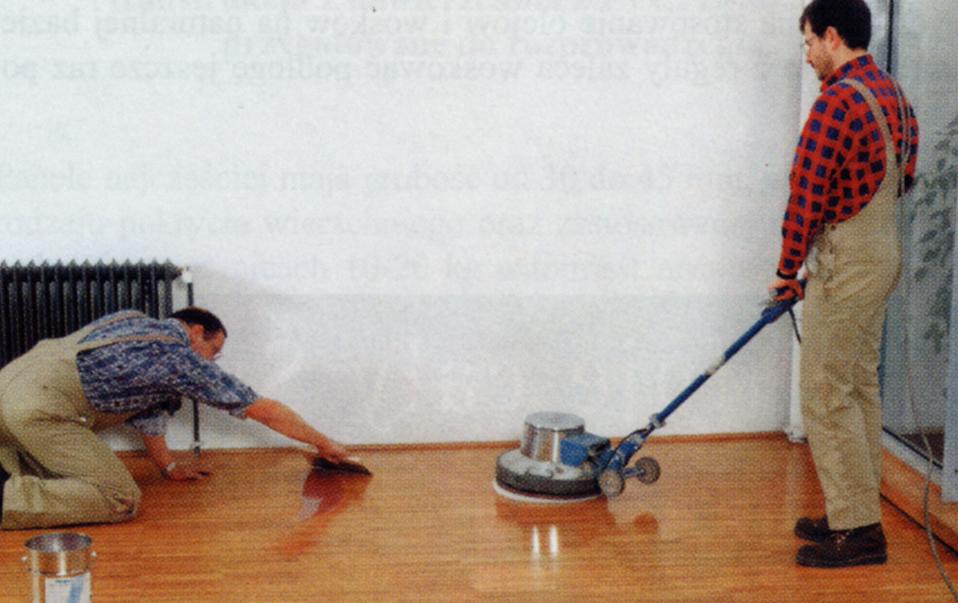

Nakładanie olejów do podłóg powinno się odbywać ściśle wg instrukcji producenta. Niektóre oleje nakłada się jednokrotnie inne dwukrotnie. Wykonuje się grube warstwy przy pomocy wałka lub aplikatora ze specjalnej gąbki. Niektórzy producenci proponują olejowanie cienkimi warstwami dwu lub trzykrotnie przy pomocy nierdzewnej szpachli. W obu przypadkach należy bezwzględnie wypolerować powierzchnię maszyną tarczową stosując biały filc, zanim dojdzie do krystalizacji oleju na powierzchni drewna. Źle wypolerowana powierzchnia pozostawi widoczne i niemożliwe do usunięcia smugi na drewnie. Przy cienkich warstwach nakładanych nierdzewną szpachlą powinno się pokrywać małe powierzchnie lub w dwie osoby, szybko polerując nieskrystalizowany olej. Dobrze jest, jeśli podczas olejowania podłoga jest rozgrzana, np. poprzez nasłonecznienie, gdyż łatwiej i głębiej wnika w nią olej. W innych przypadkach to zadanie można sobie ułatwić stosując maszyny z nadmuchem ciepłego powietrza. Niektórzy producenci zalecają przed olejowaniem stosowanie ługów których zadaniem jest otwarcie porów w drewnie i umożliwienie głębokiego wniknięcia oleju. Po nałożeniu oleju często stosuje się wosk, jako ochronę powierzchniową nadającą jednocześnie połysk. Przy nakładaniu wosków twardych konieczne jest użycie maszyny z nadmuchem ciepłego powietrza, umożliwia to równomierne nałożenie wosku w postaci cieniuteńkiej błony. Zamiast maszyny z nadmuchem można stosować polerki wysokoobrotowe, w których ciepło wytwarzane jest podczas tarcia. Bardzo rzadko można spotkać woski, które wymagają podgrzania przed użyciem, ale są to starsze rozwiązania.

PIELĘGNACJA

Świeżo zaolejowane i nawoskowane podłogi czyści się w przeciągu pierwszych 8-10 dni tylko na sucho. Odkurzanie lub zamiatanie w zupełności wystarczy.

Po zabezpieczeniu podłogi olejem i woskiem pierwszy zabieg pielęgnacyjny powinien być wykonany po zakończeniu wszystkich prac wykończeniowych w pomieszczeniu, bezpośrednio przed rozpoczęciem eksploatacji. O ile w mieszkaniu to jest zalecane, to w obiekcie konieczne. Po dwóch tygodniach pielęgnacji wilgotnej (nie na mokro) używać należy specjalnych, polecanych przez producenta systemu olejowo woskowego, środków. Do wody można dodać odrobinę octu. Nie wolno stosować czystej wody, ponieważ impregnowana podłoga tego nie toleruje. Pielęgnację przeprowadza się maszynowo bądź przy pomocy ścierek i filców flanelowych. Nie należy stosować ścierek z mikrofazy, gdyż mogą porysować powierzchnię.

Silniejsze zabrudzenia, plamy czy pręgi od butów należy usunąć przy pomocy silnych środków czyszczących. Przeważnie producenci olejów i wosków mają w swojej ofercie środki do bieżącej pielęgnacji, jak i do gruntownego czyszczenia. Zaleca się też stosowanie w niektórych przypadkach mydła (są specjalne mydła podłogowe). W miejscach, po takim zabiegu, należy ponownie nałożyć olej i wypolerować.

Okazjonalne zabiegi czyszczenia na podłodze są niezbędne. Przy normalnym użytkowaniu w pomieszczeniach mieszkalnych należy je wykonywać co kwartał, w miejscach często uczęszczanych np. ciągi piesze częściej.

Miejsca, których nie można doczyścić, lub miejsca uszkodzone można zmatowić albo wyszlifować i ponownie nałożyć olej i wosk bez ryzyka. Jest to niewątpliwie udogodnienie gdyż napraw cząstkowych na powierzchniach lakierowanych nie można wykonać. Przy woskowaniu należy uważać, aby pozostawała na podłodze tylko cienka błona wosku. Zbyt gruba warstwa, lub za wiele warstw czynią ją śliską i nieodporną na zabrudzenia. W takim przypadku należy wosk zmyć specjalnymi zmywaczami.

Ważne: przy szmatach nasączonych olejem bądź woskiem powstaje niebezpieczeństwo samozapłonu. Dlatego po zabiegu należy je natychmiast namoczyć w wodzie lub zamknąć w puszce.

PODSUMOWANIE

Pisząc o olejach do podłóg i woskach starałem się przedstawić temat obiektywnie, ale w tych kilku słowach kończących nie oparłem się zawrzeć swojej opinii. Osobiście nie jestem zwolennikiem stosowania olejów i wosków za wszelką cenę. Problem ekologii w parkieciarstwie poruszany tak często na zachodzie nie dotyczy tylko samej ochrony powierzchni. Oprócz tych produktów na podłogę składają się jeszcze kleje, grunty, masy samopoziomujące, czy inne środki chemiczne. Alternatywą do opisanych wyżej systemów jest nadal lakier i właściwie jako taki jest znacznie wygodniejszy w użytkowaniu i w efekcie, biorąc pod uwagę i koszt produktu i koszt pielęgnacji, tańszy. Jeśli przyjrzymy się lakierom profesjonalnych firm to ich produkty wcale nie są bardziej niezdrowe od powłok olejowych. Już dzisiaj na zachodzie słyszy się głosy wskazujące w olejach i woskach formaldehydy, aromatyczne wodorki węgla, aldehydy mrówkowe, terpeny, czy ołów (magazyn OKO-TEST 5/99). Środki te zawarte w naturalnych produktach polepszają wnikanie, lub przyspieszają krystalizację. Nie chciałbym narazić się zwolennikom tego typu zabezpieczenia podłóg, ale uważam, że inwestor w Polsce jeszcze nie ma przyzwyczajeń związanych z właściwym użytkowaniem parkietu i wyrobionych prawidłowych nawyków pielęgnacyjnych. Przeważnie jest zdziwiony potrzebą częstych pielęgnacji, a jeżeli już to robi, to poszukuje najtańszych rozwiązań. Niestety, pielęgnacja podłóg olejowo woskowych nie jest tania.

Artykuł pod oryginalnym tytułem "Oleje i woski jako rodzaj zabezpieczenia powierzchni parkietu" popełnił rzeczoznawca i mistrz parkieciarstwa Pan Czesław Bortnowski (www.parkiet-bortnowski.pl).

POSZUKUJESZ WYKONAWCY? CHCESZ UZYSKAĆ RABAT NA NASZE LAKIERY?

WEJDŹ NA DYSTRYBUCJA / WYKONAWCY, WYPEŁNIJ FORMULARZ I ODBIERZ SWÓJ RABAT!!